超声应力检测技术

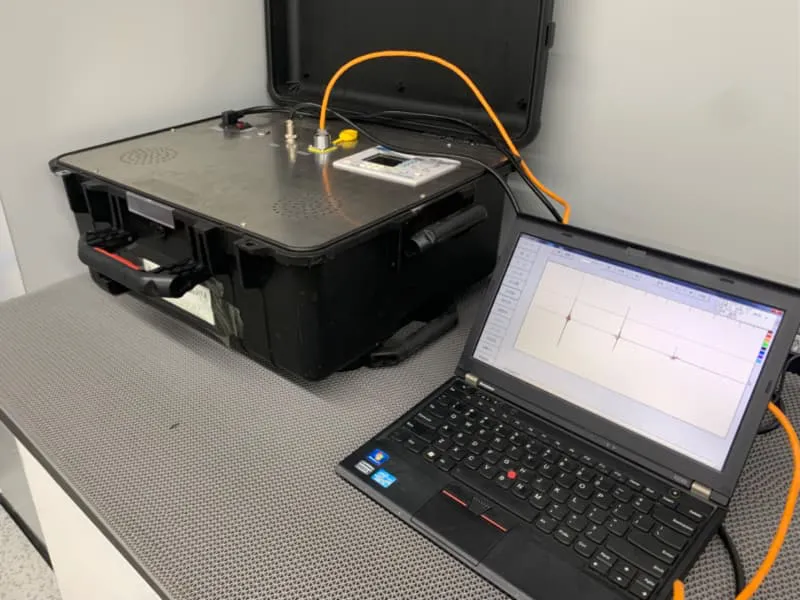

通过捕捉和分析超声波在材料中传播时的速度、衰减及反射等特性变化,来评估材料的应力状态。这一原理基于声学弹性理论,即材料的应力状态会影响超声波在其中的传播特性,从而可以通过测量这些特性来间接获取材料的应力信息。

超声应力检测技术可应用于产品构件生产和在役检修过程中的应力分布情况。根据构件结构设计专用检测传感器,检测能实时出结果,因此较其它应力检测方法优点是检测速度快、检测深度大、操作简单、不破坏产品、对人体无害,在进行装备应力检测应用中能有效预防裂纹缺陷的产生。

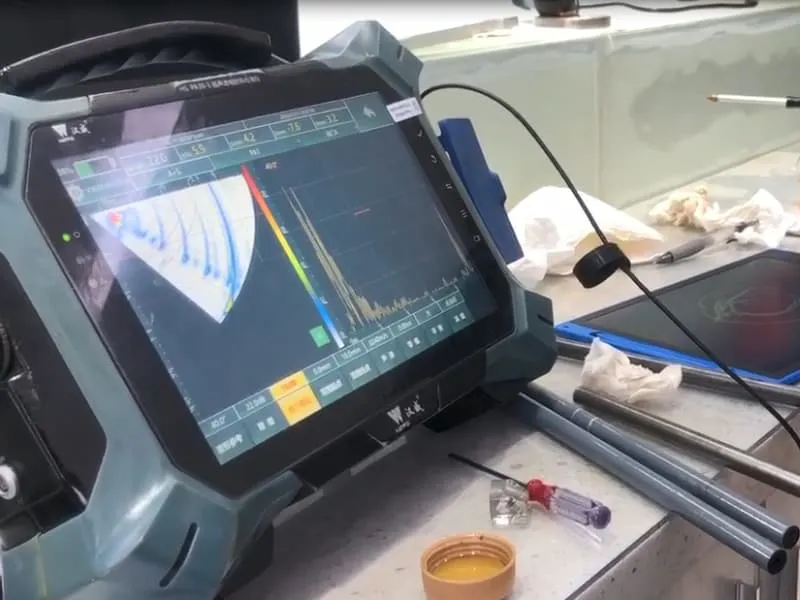

微米级漏磁检测系统

该技术是基于金属磁记忆检测技术,是一种对金属部件早期损伤进行诊断的一种快速无损检测方法。经产品测试验证,检测精度达10μm,检测速度达20m/min。

该系统能进行小径管内外部表面腐蚀及裂纹的检测,可对带漆层零件进行无损检测,检测精度和效率高,缺陷检出率高,对穿透性缺陷及微米级缺陷的发现能力优于同类俄罗斯设备。

为武汉市航空仪表厂仪表包端管的检测进行定向研发,使仪表部件生产合格率从50%左右提升到95%以上。

适用航空航天、海洋装备、特种设备、石油化工、能源交通等行业,能进行管道及零部件内外表面腐蚀及裂纹的检测,零部件、管路、法兰和阀门的裂纹检测,可带油漆检测。

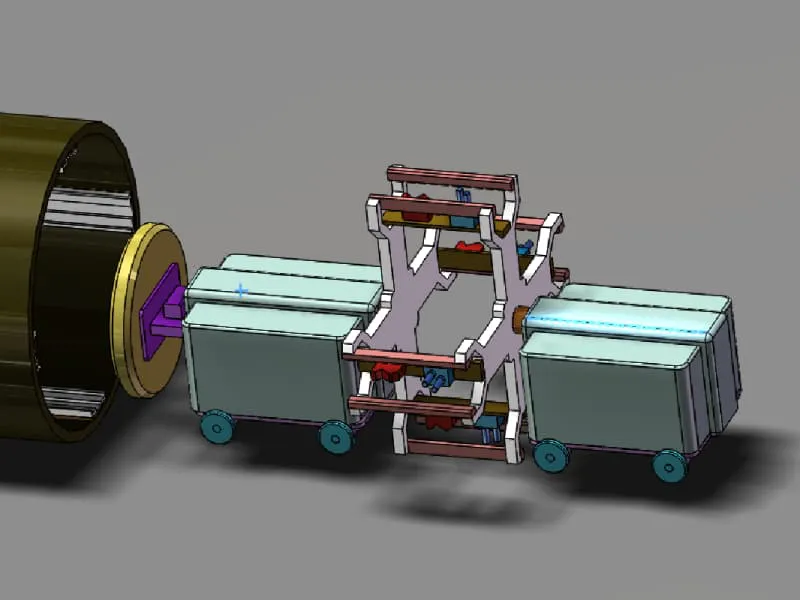

导轨检测自动检测系统

该检测系统由控制与采集单元、前端视觉单元、照明单元、动力单元、传感器组件单元、电源单元组成;传感技术包括:位移传感器、3D激光测距仪、涡流传感器。

检测小车在检测过程中,焊缝探头、涡流位移探头、3D激光测距探头依次运行至检测位。

小车在电机的驱动下向前进并通过编码器进行实时位置记录,检测小车的顶部灯打开,随后相机打开,记录管内行走的录像,通过探头检测和行走的视频,可以确认管内是否存在缺陷。

检测速度快:一次行走完成全部检测,保证检测范围全覆盖。

检测精度高:检测精度达到微米级,能发现细小缺陷和结构变形。

液压油管专用检测工艺

根据产品技术文件要求,原材料采用水浸法超声检测,但因产品已制成零部件,并安装在工作位置,无法适用于水浸超声检测法,根据我方技术及研发人员研究并进行检验测试,制定本方案。

因该产品管径小,壁厚大,常规方法无法满足内壁缺陷检出需求,本方案是定制化的采用超声相控阵技术,定制化专用检测仪、传感器和楔块,楔块采用AOD、COD形式做仿形,经测试验证,能检测出管径较小、相对壁厚较大的液压油管内外壁裂纹,检出深度为0.15mm细小缺陷的能力。而且本方案可用于产品的生产和在役过程中的无损检测。

钢板屈曲变形三维曲面建模

结构光3D成像技术的核心在于结构光投影设备和摄像机的配合。投影设备发射光线到被测物体上,形成三维光图形,摄像机则拍摄这些光图形,并通过图像采集和处理系统获取被测物体表面的数据。

在这个过程中,当相机和投影设备的相对位置一定时,投射在被测物体上的光线畸变程度取决于物体表面的深度,因此拍摄图像中可以反映出物体的三维结构信息。

采用结构光3D成像技术,实现某在役装备平直钢板屈曲变形亚毫米级三维曲面建模,对比钢板原始平整状态,分析钢板在役期间的受力与变形规律,为装备后续维护及设计优化给出定量数据。 该技术可推广应用于地下管廊等复杂三维结构数字孪生、建筑结构BIM三维建模。

结构变形及位移监测

利用基于高精度亚像素定位算法和斜光轴成像原理的多点位移视频挠度检测仪,实现对大型建筑物、发射塔架、桥梁梁体、悬索、输电塔架结构物的动、静态挠度或位移的现场、远距离、实时检测。检测距离200m时,位移测量精度±0.5mm。