在工业生产与设备运维中,无损检测是保障构件质量、规避安全风险的关键技术手段。它无需破坏检测对象结构,即可精准内部与表面缺陷,其核心方法的科学选用与应用规范的严格执行,直接决定检测结果的可靠性,对航空航天、石油化工、机械制造等领域的安全生产意义重大。

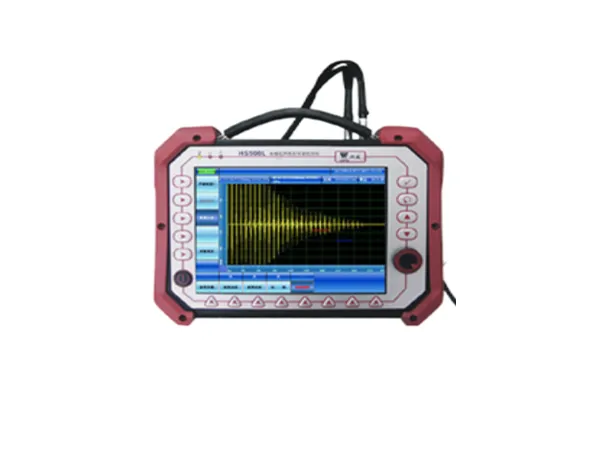

工业领域无损检测的核心方法围绕物理原理展开,形成五大主流技术体系。其一为超声检测,通过发射高频声波穿透构件,利用缺陷反射的声波信号判断缺陷位置、大小与性质,适用于金属、非金属等多种材料的厚壁构件检测,如压力容器焊缝、管道壁厚监测,且检测深度大、灵敏度高,可实现现场便携式操作。其二是射线检测,依托 X 射线、γ 射线的穿透性,将构件内部结构成像,直观呈现气孔、夹杂、裂纹等体积型缺陷,多用于铸件、焊接件的内部质量检测,但需严格控制辐射防护,避免对人员与环境造成危害。其三为磁粉检测,仅适用于铁磁性材料(如钢材、铸铁),通过施加磁场使构件表面缺陷处产生漏磁场,吸附磁粉形成可见磁痕,可快速识别表面及近表面的裂纹、折叠等缺陷,常用于机械零件、钢结构件的批量检测。其四是涡流检测,利用电磁感应原理,通过检测构件表面感应涡流的变化识别缺陷,适合导电材料(如铜、铝、不锈钢)的薄壁件、管材检测,且检测速度快,可实现自动化在线检测。其五为渗透检测,通过渗透剂渗入构件表面开口缺陷,再经显像剂吸附呈现缺陷形态,不受材料磁性限制,适用于各类金属与非金属构件的表面缺陷检测,如阀门密封面、航空零件表面裂纹排查。

无损检测的应用规范需覆盖全流程管理,确保检测质量可控。首先是标准体系适配,需遵循国际标准(如 ISO 系列标准)与国内行业标准(如 GB/T 系列标准),例如超声检测需依据《无损检测 超声检测 第 1 部分:通用要求》设定检测参数,射线检测需符合《无损检测 射线照相检测 第 2 部分:工业射线照相胶片》的成像要求,避免因标准不统一导致检测结果偏差。其次是操作流程规范,检测前需对构件表面进行预处理,去除油污、锈蚀、涂层等干扰因素;检测中需根据构件材质、厚度、缺陷类型确定探头频率、射线能量、磁粉浓度等关键参数,并做好实时数据记录;检测后需对缺陷进行等级评定,依据相关标准划分合格与否界限。再者是人员资质管理,无损检测人员需通过专业培训与资格鉴定,取得对应检测方法的资质证书(如二级、三级资格),其中三级人员可承担缺陷评定、检测方案制定等关键工作,确保人员具备专业判读能力。此外,设备与耗材管理也至关重要,检测仪器(如超声探头、射线机)需定期校准,磁粉、渗透剂等耗材需在有效期内使用,避免因设备精度不足、耗材失效影响检测结果。

随着工业技术的升级,无损检测核心方法不断向智能化、自动化发展,但应用规范的核心地位始终不变。只有将科学的检测方法与严格的规范执行相结合,才能充分发挥无损检测的技术价值,为工业领域的高质量发展筑牢安全防线。